برای طراحی و ساخت کوره های سیمان در ابتدا باید بدانیم کوره های پخت سیمان چیست و چند نوع در صنایع استفاده می شود ، سیمان از جمله مواد اصلی و مهم در صنعت ساختمان سازی است. از مهم ترین کشور های تولید کننده سیمان می توان به هند، برزیل، چین، آمریکا، ترکیه و همچنین ایران اشاره کرد. برای تولید این ماده به مواد اولیه خاص و ابزار هایی مانند کوره سیمان نیاز داریم. کوره های سیمان انواع مختلف با ظرفیت های متفاوت دارند. هر کارخانه ای با توجه به ظرفیت تولیدی خود می تواند از انواع مختلف آن ها برای تولید این ماده مورد نیاز استفاده کند. ما در ادامه مطلب قصد داریم به معرفی انواع کوره سیمان و بیان ویژگی های ان خواهیم پرداخت. به علاوه به معرفی انواع کوره های سیمان بر اساس فاکتور های مختلف پرداخته و مزایا و معایب هر کدام از آن ها را در تولید سیمان با کیفیت بیان کنیم. چنانچه در این زمینه فعالیت دارید و یا به دنبال اطلاعات لازم درباره کوره های پخت سیمان هستید، خواندن این مطلب را به شما توصیه می کنیم. پس تا پایان همراه ما باشید.

همانطور که گفتیم سیمان یکی از اصلی ترین مواد اولیه برای تولید و ساخت سازه ها و ساختمان های مختلف است. از سیمان به عنوان موادی چسبنده برای متصل کردن مصالح ساختمانی به هم استفاده می کنند. همچنین برای تولید موادی مانند بتن از مخلوط سیمان با مواد دیگری مانند آب و ماسه استفاده می شود.

برای تولید سیمان ترکیب سنگ های آهک و رس مورد استفاده قرار می گیرد. این ترکیب درون محفظه ای که به شکل دوار بوده و به نام کوره سیمان شناخته می شود، قرار گرفته و در دمای بالا با هم مخلوط می شوند. طی این فرایند کلوخه های سیمان تولید می شود که بعد از آسیاب شدن به صورت پودر سیمان مورد استفاده قرار می گیرند.

در گذشته برای تولید سیمان از روش ها و کوره های سنتی استفاده می شد. عیب اصلی کوره های سنتی، حرارت غیر یکنواخت و ظرفیت تولیدی پایین بوده است. به مرور زمان کوره های پیشرفته تر توانستند جای کوره های سنتی را پر کنند.

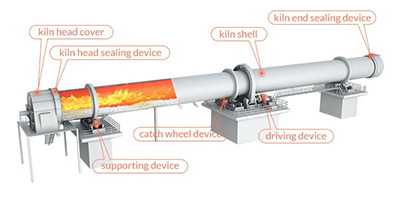

کوره های سیمان معمولا از بخش هایی مانند پوسته کوره، پوشش نسوز، لاستیک و غلطک، دنده محرک، مبدل های حرارتی و غیره تشکیل می شوند. پوسته کوره ورقی از جنس فولاد است که به طور معمول بین 15 تا 30 میلی متر ضخامت دارد. اندازه طول کوره ها به طور معمول 230 متر و قطر آن ها 6 متر است. تولید کوره هایی با اندازه های بالاتر متداول نیست. قسمت بعدی کوره های سیمان، پوشش نسوز است که می تواند از آجر نسوز یا بتن نسوز ساخته شود.

این که از چه مواد نسوزی برای این قسمت استفاده شود، به ماهیت مواد شیمیایی که قرار است در داخل کوره ها قرار بگیرند، بستگی دارد. کوره های سیمان به طور متوسط 110 تن وزن دارند و به وسیله سه تایر و 8 مجموعه غلطک حمل می شوند. اغلب در کوره های سیمان از مبدل های حرارتی داخلی استفاده می شود. برای چرخاندن کوره های سیمان از یک موتور الکتریکی یا موتور دیزلی کوچک استفاده شده است. استفاده از چنین موتوری باعث حرکت آهسته اما ایمن کوره سیمان خواهد شد.

همانطور که گفته شد برای تولید سیمان و استفاده از آن در صنعت ساختمان سازی و غیره باید از کوره های سیمان استفاده کرد. کوره های سیمان از مهم ترین ابزار ها و دستگاه های موجود در کارخانه های تولید سیمان هستند. این دستگاه معمولا از فولاد نسوز و آجر های نسوز ساخته می شود. طراحی و ساخت کوره های پخت سیمان بدین صورت است که معمولا مواد خشک مانند آهک، رس، سیلیس، آلومینا و غیره به همراه نسبت مناسبی از آب از بالا به داخل کوره ریخته می شود.

مواد سوختنی که ممکن است گاز طبیعی، زغال سنگ و یا الکتریسیته باشد از پایین موجب تولید حرارت و گرما می شوند. به طور معمول کوره های سیمان به شکل دوار طراحی می شوند. کوره های دوار دارای شیب 1 تا 4 درجه هستند. این کوره ها بر روی یک پایه قرار گرفته و حول محور مشخصی می چرخند تا مواد با هم ترکیب شوند. در فرایند طراحی و تولید کوره های سیمان تمامی اجزا و قطعات به صورت مجزا از هم به محل مورد نظر منتقل شده و سپس بر روی هم متصل می شوند.

اغلب کارخانجات تولید سیمان از کوره های دوار سیمان استفاده می کنند. به عبارت دیگر بیش از یک میلیارد تن سیمان که در طول سال تولید می شود، اغلب به وسیله این کوره های دوار ساخته می شوند. ظرفیت تولید سیمان در کوره های مختلف متفاوت بوده و با توجه به ظرفیت تولید کارخانه مورد نظر می توان از چندین کوره دوار در خط تولید سیمان استفاده کرد. مهم ترین مساله موجود در زمینه طراحی و تولید کوره های سیمان، میزان استفاده آن ها از انرژی های مختلف است. مهندسان و طراحان کوره های سیمان در صدد تولید کوره هایی هستند که با مصرف حداقل میزان انرژی و تولید میزان کمتری از گاز های مضر گلخانه ای بتوانند سیمان بیشتر و با کیفیت تری را تولید کنند.

کوره های پخت سیمان خود انواع مختلفی دارند و بر اساس فاکتور های متفاوت دسته بندی می شوند. یکی از این فاکتور ها نوع سوخت مورد استفاده در کوره سیمان است. بر این اساس کوره های سیمان به انواع زیر تقسیم می شوند:

•کوره زغال سنگ: این نوع از کوره های سیمان قدمت بالایی داشته و تقریبا از زمان های گذشته تا کنون مورد استفاده قرار گرفته اند. استفاده از زغال سنگ به عنوان سوخت در این نوع از کوره های سیمان، بسیار متداول است. به دلیل حرارت پایداری که زغال سنگ تولید می کند، با استفاده از این نوع کوره ها می توان سیمانی با کیفیت بالاتر را تولید کرد. از طرفی تهیه زغال سنگ به عنوان سوخت مورد نیاز برای تولید سیمان از نظر اقتصادی به صرفه خواهد بود. اما عیب این نوع کوره ها تولید آلودگی زیاد و آسیب به محیط زیست است که باعث می شود اغلب افراد از استفاده آن ها صرف نظر کنند.

• کوره های گازی: در این نوع از کوره های سیمان از گاز طبیعی برای تولید حرارت لازم استفاده می کنند. کوره های گازی در مقایسه با کوره های زغال سنگ، آلودگی کمتری تولید کرده و مضرات کمتری برای محیط زیست دارند. بنابراین استفاده از آن ها رایج تر از کوره های زغال سنگی است. از طرفی قدرت و حرارت تولید شده توسط گاز طبیعی بسیار زیاد بوده و با استفاده از کوره های گاز طبیعی می توان راندمان کاری را در کارخانجات بالا برد. مهم ترین ایراد کوره های گاز طبیعی، گران بودن این نوع سوخت است که موجب بالا رفتن هزینه ها خواهد شد.

• کوره های الکتریکی: سوخت مورد نیاز این نوع از کوره ها از طریق جریان الکتریکی تامین می شود. برق و الکتریسیته یک انرژی پایدار محسوب شده و استفاده از آن می تواند باعث صرفه جویی در مصرف گاز طبیعی شود. همچنین با استفاده از کوره های الکتریکی می توان به تنظیم دقیق حرارت مورد نیاز پرداخت و سیمان با کیفیتی را تولید کرد. اما هزینه کوره های الکتریکی نیز مانند کوره های گاز طبیعی بالا بوده و صرفه اقتصادی برای واحد های تولیدی نخواهد داشت.

شکل ظاهری کوره های سیمان نیز با هم متفاوت است. برخی از این کوره ها به شکل ایستاده طراحی و ساخته شده اند. کوره های ایستاده به شکل استوانه بوده، قطر آن ها سه متر و ارتفاع آن 15 متر است. عیب اصلی این نوع از کوره های سیمان، ظرفیت تولیدی پایین آن ها است. به همین دلیل در ایران از این نوع کوره ها در کارخانجات تولید سیمان استفاده نمی شود. نوع دیگر، کوره های سیمان گردنده هستند. امروزه کوره های گردنده به شکل پیشرفته تری ساخته می شوند.

این کوره ها طوری طراحی شده اند که مواد اولیه و خام از بالا به داخل کوره ریخته می شود. به دلیل شیب دار بودن کوره، مواد خام سر خورده و به انتهای کوره حرکت می کنند. در انتهای کوره حرارت تولید می شود. محفظه استوانه ای کوره دائما در حال چرخش بوده و مواد را با حرارت با هم ترکیب می کند. بعد از این که مواد به حالت چسبنده در آمدند، توسط دستگاه خنک کننده از حرارت آن ها کاسته می شود. تقریبا در همه واحد های تولیدی سیمان از کوره های سیمان پزی گردنده استفاده می شود.

با استفاده از این نوع کوره ها می توان انواع مختلف سیمان ها شامل سیمان زود سخت شونده، سیمان سفید، سیمان رنگی، سیمان هوازا، سیمان تند گیر و غیره را تولید کرد. لازم به ذکر است در کنار کوره های سیمان برای تولید سیمان با کیفیت و تامین نیاز به این ماده باید از دستگاه های دیگری هم استفاده کرد. از جمله این دستگاه ها می توان به موتور های سنکرون، موتور های القایی و همچنین تاسیساتی مانند سوخت رسانی، تامین آب صنعتی، تهویه هوای فشرده و غیره اشاره کرد. عملکرد درست و اصولی تمامی این دستگاه ها در کنار هم می تواند منجر به تولید سیمان با کیفیت و استفاده از آن در صنعت شود.